Bowers Group ได้ช่วย DPMS ในการพัฒนาโซลูชันการวัดปลายรางขั้นสูงที่ลดเวลาในการตรวจสอบล้อเจียรลงถึง 97.5% เปลี่ยนแปลงมาตรฐานในอุตสาหกรรม

ด้วยความร่วมมือกับผู้จัดจำหน่าย H. Roberts, Bowers Group ได้ทำงานเพื่อสร้างโซลูชันที่เหมาะสมสำหรับสถานีวัดปลายราง ทำให้ระบบทำงานได้อย่างมีประสิทธิภาพและให้ความแม่นยำ ความเชื่อถือได้ และประสิทธิภาพที่ดีขึ้น

Andrew Yarrow จาก DPMS กล่าวว่า “เราเชื่อว่าระบบวัดปลายรางของเรามีศักยภาพในการเปลี่ยนแปลงการบำรุงรักษารางทั่วโลก การร่วมมือกับ Bowers Group เป็นสิ่งสำคัญในการบรรลุเป้าหมายด้านการใช้งานและความแม่นยำของเรา เราได้ผ่านความท้าทายต่าง ๆ เพื่อพัฒนาระบบที่เน้นความแม่นยำ, ประสิทธิภาพของผู้ใช้, และความปลอดภัยในอุตสาหกรรมที่มีความเสี่ยงสูง”

DPMS เชี่ยวชาญในการออกแบบและผลิตเครื่องจักรและอุปกรณ์ตามความต้องการ ที่ใช้ในหลากหลายภาคส่วนรวมถึงราง Recognising the intricate nature of rail head grinding and the requirement for enhanced safety practices, it embarked on a project to develop an improved system. The objective was to create a mobile service centre, equipped with handling apparatus and a fitting table with automated calibration to provide a solution capable of serving operators and train manufacturers globally.

ผู้ประกอบการรางทำงานอย่างหนักเพื่อรักษาและอัพเกรดโครงสร้างพื้นฐานของรางเพื่อให้การดำเนินงานเป็นไปอย่างราบรื่น ส่วนสำคัญของเรื่องนี้คือกระบวนการเจียรล้อ โดยล้อที่ติดตั้งบนรถไฟที่มีปลายคาร์ไบด์หมุนจะขจัดความไม่สม่ำเสมอและข้อบกพร่องจากพื้นผิวของราง ซึ่งช่วยปรับปรุงประสิทธิภาพและความปลอดภัยของรถไฟ

การตรวจสอบและบำรุงรักษาอย่างต่อเนื่องเป็นสิ่งสำคัญสำหรับการเจียรล้อที่มีประสิทธิภาพ แต่ความท้าทายด้านสิ่งแวดล้อมที่อยู่ห่างจากศูนย์บำรุงรักษาอาจทำให้กระบวนการนี้ซับซ้อน การวัดปลายล้อเจียรที่ไม่แม่นยำอาจนำไปสู่พื้นผิวรางที่ไม่สม่ำเสมอ ส่งผลต่อเสถียรภาพและความสบายของรถไฟ และทำให้เกิดการสึกหรอที่มากเกินไปทั้งในล้อเจียรและราง

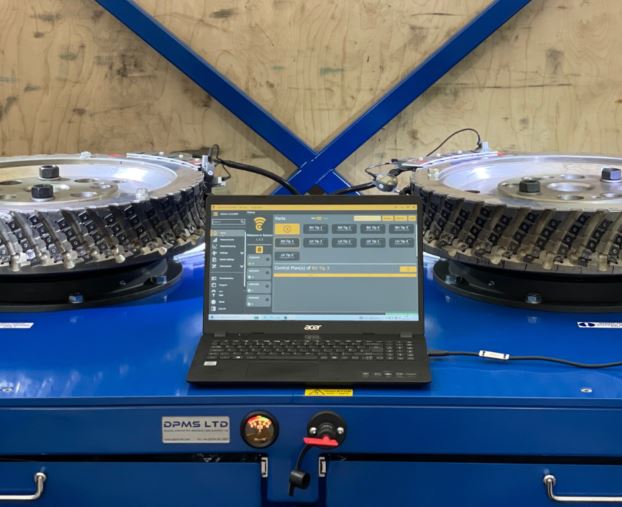

DPMS ได้พัฒนาสถานีวัดปลายที่ช่วยให้สามารถตรวจสอบล้อเจียรทั้งซ้ายและขวาได้พร้อมกัน และออกแบบมาเพื่อยกและย้ายล้อเจียรจากรางไปยังหน่วยเคลื่อนที่

เมื่อวางล้อบนจิ๊กและยึดเข้าที่ในหน่วย ตัวเฟรมที่มีหัวอ่านห้าหัวจะค่อย ๆ เคลื่อนไปยังตำแหน่งการอ่าน หัวอ่านเหล่านี้จะวัดจุดสูงสุดของแต่ละปลายในแถวของตน ล้อจะหมุนผ่านมอเตอร์ ทำให้หัวอ่านสามารถจับจุดสูงสุดของแต่ละคัตเตอร์และส่งข้อมูลที่เก็บรวบรวมไปยังแผ่นควบคุม

อย่างไรก็ตาม ในการออกแบบเริ่มต้น การตั้งค่าเดิมประสบปัญหาด้านการใช้งานเนื่องจากข้อจำกัดในการติดตั้งเนื่องจากต้องตั้งตัวชี้วัดบนขาตั้งแยกกัน ทำให้ไม่สามารถวัดพร้อมกันได้ การตั้งค่าเริ่มต้นสำหรับการโอนข้อมูล Bluetooth ก็ประสบปัญหาเนื่องจากปริมาณข้อมูลที่เก็บรวบรวมมาก ทำให้กระบวนการช้าลง

เพื่อแก้ไขปัญหานี้ ตัวชี้วัดแบบหมุนถูกแทนที่ด้วย Sylvac P5i Inductive Probes ที่ช่วยให้เชื่อมต่อโดยตรงกับแล็ปท็อปได้

ตัววัดแบบเหนี่ยวนำที่ออกแบบมาเป็นพิเศษสำหรับการวัดเปรียบเทียบเหล่านี้จาก Sylvac ให้การชี้นำด้วยตลับลูกปืนที่มีความแม่นยำทดสอบได้ถึง 13 ล้านรอบ และป้องกัน IP65 พวกเขาทำงานร่วมกับ Sylcom ได้อย่างราบรื่น ให้ฟังก์ชันที่หลากหลายเช่นการแสดงค่าในโหมดต่าง ๆ การอัปโหลดภาพวาดชิ้นส่วนพร้อมขนาด การแสดงขอบเขตที่ตกลงกัน และการระบุการผ่าน/ไม่ผ่าน Bowers Groups ทีมผู้เชี่ยวชาญสามารถพัฒนาโปรแกรมรายงานที่กำหนดเองโดยใช้ Sylcom ซึ่งช่วยให้สามารถส่งออกข้อมูลไปยัง Excel สำหรับการสร้างรายงานเพื่อให้ได้ผลลัพธ์ที่รวดเร็วและแม่นยำ

ระบบใหม่นี้ช่วยให้หัวอ่านทั้งห้าถูกติดตั้งในกองเดียวกัน ทำให้สามารถวัดได้ทันทีและเก็บข้อมูลพร้อมกัน ทำให้กระบวนการแม่นยำยิ่งขึ้น นอกจากนี้ยังช่วยให้สามารถวัดได้มากขึ้นในเวลาเดียวกัน ช่วยให้ปริมาณการวัดเพิ่มขึ้นในเวลาที่ลดลง กระบวนการนี้ช่วยลดความจำเป็นในการป้อนข้อมูลการวัดด้วยตนเอง และมีฟังก์ชันเริ่ม หยุด และปรับความเร็วที่ง่ายต่อการใช้งาน

ผลลัพธ์จากการปรับเปลี่ยนนี้ช่วยปรับปรุงความเชื่อถือได้ของข้อมูลได้อย่างมีนัยสำคัญในขณะที่ลดเวลาในการวัดล้อเจียรทั้งซ้ายและขวาอย่างมาก โดยเวลาการตรวจสอบลดลงจากกว่า 1 ชั่วโมงเหลือเพียง 90 วินาที